保溫鋼管的生產與防腐工藝 技術核心與應用解析

保溫鋼管,作為一種廣泛應用于城市集中供熱、石油化工、制冷等領域的特種管道,其性能的優劣直接關系到工程系統的安全、效率與壽命。其制造過程并非簡單的管道疊加,而是一個集鋼管生產、高效保溫層成型與長效防腐處理于一體的精密系統工程。本文將對保溫鋼管的核心組成部分——鋼管的生產及其至關重要的防腐工藝進行詳細闡述。

一、 鋼管生產:堅固的骨骼

保溫鋼管的“骨骼”是承壓和輸送介質的內工作鋼管,其生產質量是整套管道系統的基石。目前,主流的生產工藝主要有兩種:

- 螺旋縫埋弧焊鋼管(SSAW)

- 工藝:將特定寬度的鋼帶(卷板)按一定的螺旋角(成型角)連續卷曲成型,在卷曲的利用埋弧焊技術對內、外焊縫進行自動焊接。

- 特點:可生產大直徑、大壁厚的鋼管,使用同一寬度的鋼帶能生產不同直徑的鋼管,靈活性高。其螺旋狀的焊縫使鋼管承受內壓時,應力沿管體均勻分布,承壓能力較強。

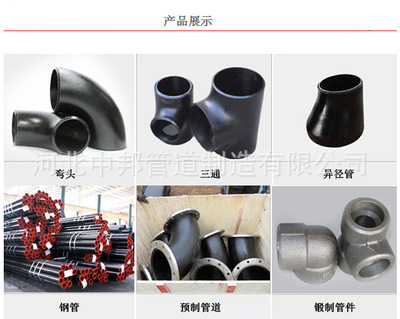

- 直縫埋弧焊鋼管(LSAW)

- 工藝:采用單張鋼板為原料,經銑邊、預彎后,在成型模具或JCO/E成型機上逐步壓制成管筒狀,然后進行內、外埋弧焊。

- 特點:焊縫長度較短,缺陷概率相對較低,尺寸精度高,橢圓度小。尤其是UOE(成型、擴徑)工藝生產的鋼管,幾何尺寸和力學性能極為優異,常用于高壓、高要求的重點工程。

鋼管生產完成后,必須經過嚴格的檢驗,包括幾何尺寸檢測、X射線或超聲波無損探傷、水壓試驗等,確保其作為承壓主體的安全可靠性。

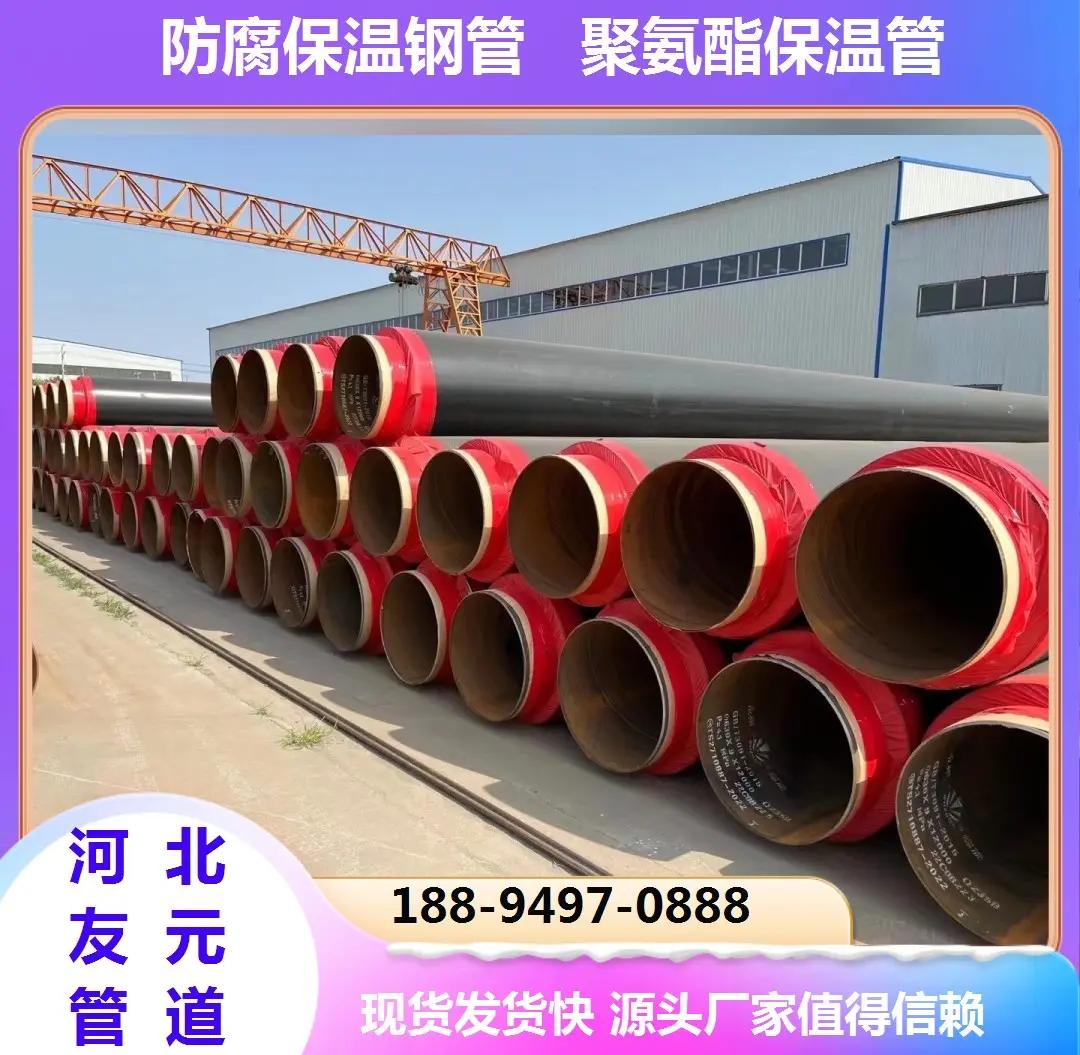

二、 防腐工藝:長效的鎧甲

鋼管在埋地或潮濕環境下極易發生電化學腐蝕,因此,在組裝成保溫管之前,必須對其進行徹底的防腐處理,這是決定管道壽命(通常要求30-50年)的關鍵環節。常用的鋼管外壁防腐技術主要有:

- 三層聚乙烯(3PE)防腐

- 結構:這是目前國際和國內長輸管線及高標準項目的首選防腐技術。其結構為:第一層環氧粉末(FBE,約100-200μm),提供優異的附著力和化學惰性;第二層聚合物膠粘劑(AD,約200-400μm),起粘結中間層作用;第三層聚乙烯(PE,約2-3mm)保護層,提供卓越的機械保護與防水屏障。

- 優勢:結合了環氧粉末的防腐性和聚乙烯的機械性,耐腐蝕、耐沖擊、耐陰極剝離性能極佳,壽命長。

- 熔結環氧粉末(FBE)防腐

- 工藝:將鋼管表面預熱后,通過靜電噴涂方式將環氧粉末均勻吸附在管體上,粉末受熱熔融、流平并固化,形成一層連續、堅硬的薄膜。

- 優勢:附著力極強,涂層薄而堅韌,耐化學腐蝕性好,能承受較高的操作溫度。是許多輸氣、輸水管道的標準防腐選擇。

- 雙層環氧(2FBE)防腐

- 結構:在FBE涂層的基礎上,增加一層增韌型的改性環氧涂層。底層提供防腐蝕和附著力,面層提供更佳的機械抗沖擊和抗磨損性能。

- 應用:適用于碎石土壤、海底管道、定向鉆穿越等苛刻環境。

三、 工藝協同:從鋼管到成品

在實際的保溫鋼管生產線中,鋼管的生產(或采購檢驗)與防腐處理是緊密銜接的前道工序。流程通常為:

- 合格鋼管進入拋丸除銹線,徹底清除表面銹蝕和氧化皮,達到Sa2.5級以上的清潔度與一定的粗糙度。

- 根據設計要求,進入相應的防腐生產線(如3PE涂敷線),進行加熱、涂敷、冷卻、檢測(針孔檢測、厚度檢測等)。

- 完成防腐的“鎧甲鋼管”,被送至保溫管成型線,依次完成聚氨酯泡沫保溫層的灌注發泡、外護管(通常為高密度聚乙烯HDPE管或玻璃鋼管)的套裝等后續步驟,最終形成完整的“管中管”結構保溫管。

###

鋼管的生產奠定了保溫鋼管的強度基礎,而先進的防腐工藝則為其賦予了抵御歲月侵蝕的“不朽鎧甲”。二者相輔相成,共同構成了保溫鋼管高性能、長壽命的核心保障。隨著材料科學與工藝技術的不斷進步,未來保溫鋼管的生產與防腐技術將朝著更高效、更環保、更智能的方向持續發展,為全球基礎設施的可靠運行貢獻力量。

如若轉載,請注明出處:http://www.sy84.cn/product/69.html

更新時間:2026-01-19 09:25:42